激光自動焊錫機解決了塑料焊接工藝痛點

激光自動焊錫機解決了塑料焊接工藝痛點

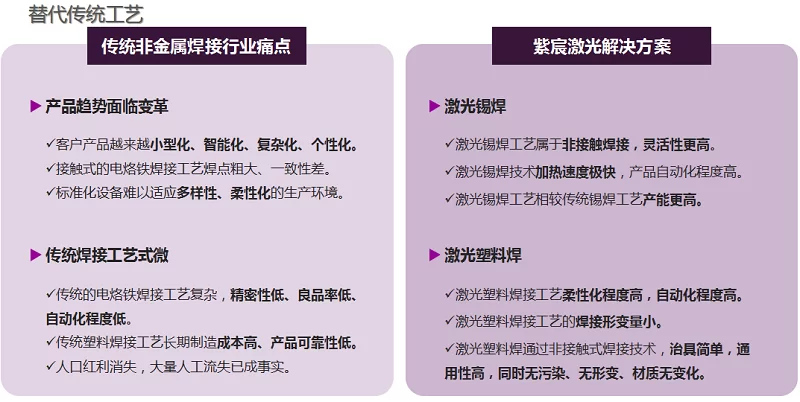

以往塑料焊接工藝是塑料行業的痛點所在,傳統的塑料結合方式有一定的局限,例如焊接質量較差、生產效率低、難于實現復雜形狀焊接、環境污染嚴重、壽命短、后續處理等問題。這些問題一直以來困擾著塑料行業內人士。隨著近幾年技術的不斷升級,塑料的激光焊接漸漸的解決了這一痛點,未來將會完全替代傳統的塑料焊接。

塑料的傳統焊接和激光焊接對比

在傳統焊接方面,熱板焊接用的很少,前幾年應用較多的就是振動摩擦焊接、超聲波焊接,這兩種都是振動焊接,工件在接觸材料表面進行高頻的振動,通過摩擦達到它的熔點,然后融合,這種技術有很多的缺陷,它是接觸式的,還有震動、融合,容易產生缺陷,而且時間長了會產生疲勞,零件就容易脫落,它的機械應力比較大,這就嚴重影響氣密性。

激光焊接塑料就有效避免這些不良因素。一是它是非接觸,二是焊接強度高,不容易失效,減少風險。在汽車配件行業,這兩年激光焊接基本全部替換超聲波焊接。激光焊接生產的柔性會更好,對工人的工作環境也比較好,而超聲波焊接的工作環境是特別差。

前些年,激光有些技術沒有突破,而且激光器價格比較高,相比傳統焊接,一次性投入較大,可能不是很快產生效益。但是現在激光的經濟優勢就凸顯出來了,激光焊接塑料,它可以降低設計人員對產品的設計難度。目前,很多的產品(包括日用產品、3C產品等)都對加工精度、美學外觀的要求非常高,就決定了應用激光焊接技術。

塑料激光焊接的行業應用

接下來介紹行業應用,塑料激光焊接在醫療領域應用比較大量,包括制造液體儲槽、液體過濾器材、軟管連接頭、造口術袋子、助聽器、移植體、血液透析、分析用的微流體器件等等,比如血液透析儀就是通過用同步焊接的方式去完成。在家電行業應用包括空調風葉、液冷燈、LED、水杯等。

目前,較大量的應用在于汽車工業領域。包括自動門鎖、無鑰匙進出設備、啟動開關、胎壓監測計、儀表盤、前燈和尾燈、進氣歧管、燃油噴嘴、變檔機架、發動機傳感器、駕駛室機架、液壓油箱、變速箱過濾器等。在消費類電子3C行業,包括手機外殼、耳機外殼、鍵盤、傳感器、電子元件、微開關、紡織品、尼龍表帶等等。

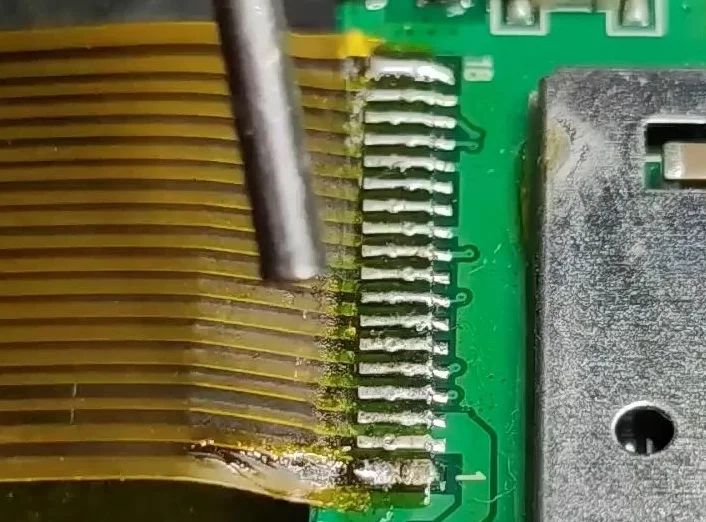

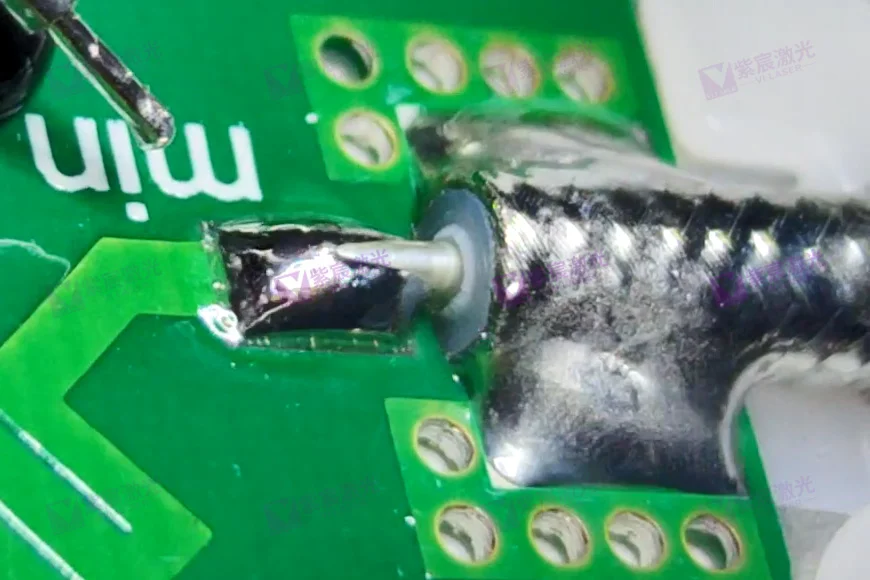

紫宸激光錫絲激光焊接系統可實現自動送絲、熔錫同步進行的錫焊工藝過程。通過系統集成開發,為客戶提供高效、可靠的激光錫焊工藝。激光通過激光器光纖傳輸聚焦后,將持續送絲熔化鋪展到工件焊盤,實現對用戶產品的高精度、高質量焊接。該系統適用于直徑0.2-1.5mm錫絲,送絲機構小巧緊湊、調節方便、送絲順暢。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~